Ano ang mga uri ng mga welding machine

Ang hinang bilang isang uri ng tambalan ng metal ay naging sa loob ng higit sa isang siglo at naging laganap sa buong mundo. Sa paglipas ng mga taon, ang mga pamamaraan ng welding at kagamitan sa pamamagitan ng kung saan ito ay natupad, ay nagkaroon ng maraming mga pagbabago at mga pagpapabuti. Gayundin sa pagpapaunlad ng progreso, ang mga bagong paraan ng hinang at, nang naaayon, ang mga bagong uri ng mga welding machine ay binuo.

Ang nilalaman

Pangunahing pag-uuri

Para sa koneksyon ng mga metal na binuo maraming mga uri ng mga kagamitan, na naiiba hindi lamang sa disenyo, ngunit din sa pamamagitan ng hinang. Ang mga welding machine ay maaaring sa mga sumusunod na uri.

- Mga transformer. Sa ganitong uri ng yunit, ang AC mains boltahe ay convert sa AC, ngunit may mga katangian na angkop para sa hinang.

- Rectifiers. Ang mga yunit ay mga converter ng alternating kasalukuyang sa direktang kasalukuyang, dahil sa kung saan ang welding arc ay nagiging mas matatag at ang welding seam - mas husay.

- Inverters. Ang welding inverter ay nag-convert ng alternating kasalukuyang sa direktang kasalukuyang, pagkatapos ay ang direktang kasalukuyang ay binago sa alternating high-frequency, at ito ay naituwid sa output, dahil ang hinang arc sa direktang kasalukuyang, na nabanggit, ay mas matatag.

- Semi-awtomatikong Mayroong parehong transpormer at inverter. Sa mga aggregates, sa halip ng mga electrodes, isang espesyal na kawad ang ginagamit, at ang hinang ay gaganapin sa isang proteksiyon na gas na kapaligiran. Ang mga aparato ay may kakayahang magluto pareho sa tuloy-tuloy na arc mode at sa pulse mode. Ang kakayahang ito ay may isang inverter-pulse unit.

- Welding generators. Ito ay isang kumbinasyon ng isang welding machine (transpormer o inverter) na may generator. Ang huli ay maaaring magkaroon ng isang gasolina o diesel engine. Ang mga aparatong ito ay ginagamit sa mga lugar kung saan walang suplay ng kuryente.

Sa mga welding machine, makikita mo ang sumusunod na pagpapaikli na may kaugnayan sa mga alon na kung saan gumagana ang mga ito:

- AC (Ingles alternating kasalukuyang) - ang mga titik na ito ipahiwatig alternating kasalukuyang;

- DC (kasalukuyang direktang Ingles) - DC pagmamarka.

Ang mga pamamaraan ng hinang ay ipinahiwatig ng mga sumusunod na mga pagdadaglat.

- MMA (Manual Metal Arc) isinalin bilang "manual arc welding" (RDS). Ito ang tradisyonal at pinaka-karaniwang paraan ng pagsali sa mga produktong metal. Bilang karagdagan sa aparatong ginagamit elektrod na piraso na may proteksiyon na patong (patong).

- MAG (Metal Aktibong Gas) - Pamamaraan ng hinang, kung saan mayroong isang pamumulaklak ng arko na may aktibong gas (karaniwang ginagamit ang carbon dioxide CO2). Ang pamamaraang ito ay ginagamit sa mga aparatong semiautomatic na gumagamit ng electrode wire bilang isang magkakasama.

- MIG (Metal Inert Gas). Ang pamamaraan ng hinang ito ay gumagamit ng inert gas tulad ng argon, helium, atbp. Ang MIG method ay ginagamit din sa semi-automatic welders na sumali sa mga non-ferrous na riles at hindi kinakalawang na bakal. Para sa hinang gamit ang wire ng iba't ibang mga metal.

- TIG (Tungsten Inert Gas). Isinalin mula sa Ingles, ang salitang "Tungsten" ay nangangahulugang "Tungsten". Welding ay hindi consumable elektrod sa isang inert gas. Ang paglitaw ng arko ay nangyayari sa pagitan ng metal at ng elektrod ng Tungsten. Ang additive, na ginagamit bilang isang baras ng metal, ay direkta na pinapakain sa lugar ng hinang, na aktibo na tinatangay ng hangin ng protektadong gas.

- PAW (Plasma Arc Welding) - ito ay plasma hinang. Ginagawa ito gamit ang isang direktang daloy ng ionized plasma.

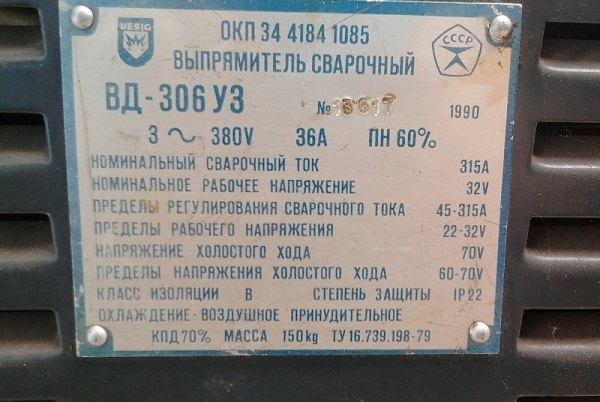

Sa mga nameplate ng mga device maaari mo ring makita ang label na "PN", na kumakatawan sa "tagal ng pag-load". Ang parameter na ito ay sinusukat sa porsyento, kung saan ang oras ng operasyon ng yunit na katumbas ng 10 minuto ay kinuha bilang 100%.

Sa larawan sa ibaba ang aparato ay katumbas ng 60%. Nangangahulugan ito na bawat 6 na minuto ng pagpapatakbo ng device na kailangan niya upang bigyan ng 4 minuto upang magpahinga.

Subalit, tulad ng nagpapakita ng pagsasanay, ito ay eksaktong paraan ng operasyon na nakuha sa pamamagitan ng anumang manghihinang dahil sa teknolohiyang hinto (kapalit ng elektrod o welded na bahagi, kilusan sa loob ng lugar ng trabaho, atbp.).

Mga transformer

Ang welding transpormer yunit ay isang tradisyunal at pinakamalawak na uri ng kagamitan para sa contact welding. Ang batayan ng disenyo nito ay upang mabawasan transpormer. Siya ay nakikibahagi sa pag-convert ng boltahe na ibinibigay mula sa mga mains sa kasalukuyang angkop para sa hinang.

Upang baguhin ang kasalukuyang sa mga yunit na ito, ang paraan ng pag-ikot ng kamag-anak sa bawat isa ay kadalasang ginagamit.

Mga natatanging katangian

Ang isang natatanging tampok ng transpormador manghihinang ay ang alternating kasalukuyang ay inilalapat sa elektrod. Iyon ay, ang conversion ay nakabukas. boltahe lamang. Bilang resulta, ang mga spatter ng metal ay tumataas, na nakakaapekto sa kalidad ng pinagtahian. Ang kahusayan ng mga transformer ay sa paligid ng 80%, dahil ang karamihan sa mga enerhiya ay nasayang sa pagpainit ang "bakal" ng aparato.

Ang mga yunit ay nahahati sa sambahayan, na bumubuo ng kasalukuyang hanggang sa 200 A, semi-propesyonal at propesyonal, hanggang sa 300 A at higit sa 300 A ayon sa pagkakabanggit. Para sa domestic na paggamit, ang isang solong-phase electric kasalukuyang ng 220 V ay ginagamit. Ngunit ang mga propesyonal na kagamitan ay madalas na gumagamit ng isang tatlong-phase kasalukuyang na may boltahe ng 380 V.

Karaniwang gumagana ang mga transformer sa mga electrodes mula 2 hanggang 5 mm. Ang mas tumpak na impormasyon tungkol dito ay matatagpuan sa pasaporte sa aparato.

Saklaw ng aplikasyon

Ang transpormador welders ay hindi mapagpanggap na mga aparato at ginagamit sa halos lahat ng mga lugar ng aktibidad ng tao kung saan kinakailangan ang hinang compounds ng ferrous riles. Ang mga aparato ay ginagamit para sa mga sumusunod na layunin:

- koneksyon ng mga istrakturang metal sa isang lugar ng konstruksiyon;

- pagtula at pag-aayos ng mga pipeline;

- hinang ng tubo ng pagtutubero;

- koneksyon ng mga sheet na materyales, parehong sa isang pinagsamang, at may isang overlap.

Mga kalamangan at kahinaan

Ang mga bentahe ng mga aparatong uri ng transpormer ay kinabibilangan ng mga sumusunod:

- mababang halaga ng yunit, kabilang ang pagpapanatili nito;

- mataas na pagiging maaasahan;

- kadalian ng pagkumpuni;

- pagiging maaasahan at kadalian ng operasyon;

- Kahusayan hanggang 80%;

- simple ng disenyo.

Mga disadvantages ng mga transformer:

- malaki laki at mabigat na timbang - mula sa ilang sampu hanggang sa isang daang kilo at sa itaas, na kumukulo sa transportasyon nito;

- hindi matatag na arko;

- metal pagsabog;

- katamtamang kalidad ng tahi;

- kahirapan sa pag-apoy ng arko;

- sensitivity sa boltahe patak sa network;

- para sa kalidad na hinang, kailangan ng isang empleyado na magkaroon ng ilang mga kwalipikasyon at karanasan.

Welding rectifier

Ang mga aparatong ito ay isang pagpapabuti ng mga transpormador welders at magagawang magbigay ng trabaho sa tuloy at matatag na arcna positibo ang nakakaapekto sa kalidad ng pinagtahian. Dahil sa pagiging simple ng disenyo, kahit na ang mga walang karanasan sa mga operator ay maaaring gumana sa yunit na ito.

Mga natatanging katangian

Sa pagtatayo ng yunit, bilang karagdagan sa step-down na transpormer, mayroong isang tulay diode, pati na rin ang mga elemento para sa pag-aayos ng mga kasalukuyang boltahe na katangian (I-V), proteksyon at panimulang mga elemento. Salamat sa transpormer at sa rectifier unit, hindi lamang ang boltahe ng papasok na kasalukuyang ay nabawasan, ngunit ito rin ay nabago sa isang pare-pareho. Dahil sa supply ng direktang kasalukuyang sa elektrod, bumababa ang spatter ng metal, ang arko ay kumikilos nang mas matatag kaysa sa mga aparato ng transpormer, at ang seam, ayon sa pagkakabanggit, ay may mahusay na kalidad.

Saklaw ng aplikasyon

Ang DC welding machine ay dinisenyo para sa mga sumusunod na layunin.

- Koneksyon sa pamamagitan ng hinang ng kaagnasan-resistant na mga metal, alloyed at carbon steels MMA-DC na pamamaraan. Ang mga electrodes na may isang selulusa o pangunahing patong ay maaaring gamitin sa patakaran ng pamahalaan.

- Para sa hinang argon lahat ng mga riles, maliban sa aluminyo at mga haluang metal batay sa mga ito, ang pamamaraan ng TIG-DC, iyon ay, hindi kinakain elektrod. Ang pamamaraan na ito ay magagamit kung ang rectifier ay nakumpleto na may BUSP-TIG (welding process control unit).

- Para sa pagbabahagi sa feeder ng elektrod wire, at din ang power supply unit. Ang kumbinasyon na ito ay lumiliko sa isang ordinaryong kasangkapan sa isang semi-awtomatikong may kakayahang hinang. MAG-DC at MIG-DC na mga pamamaraan.

Ang mga rectifier ng welding ay malawak na ginagamit sa engineering at paggawa ng mga bapor, sa pagtatayo, sa panahon ng pagtula ng mga pipelines, gayundin sa domestic sphere. Ang mga aparato ay maaaring maging walang galaw at mobile, nilagyan ng chassis.

Mga kalamangan at kahinaan

Ang pangunahing bentahe ng mga rectifier na hinang:

- pinabuting kahusayan;

- mababawasan ang pagkawala ng kapangyarihan;

- magandang kalidad ng pinagtahian;

- simple ng disenyo;

- matatag na arko;

- mababang ingay;

- pinabuting kasalukuyang pagganap;

- arc ignition reliability;

- isang maliit na halaga ng spatter sa panahon ng hinang;

- ang kakayahang magluto ng hindi kinakalawang na asero at non-ferrous na riles.

Disadvantages apparatus:

- malaking timbang;

- "Drawdown" boltahe sa grid ng kapangyarihan;

- sensitivity sa boltahe patak;

- mataas na presyo kapag inihambing sa transpormador kagamitan.

Inverters

Ang mga uri ng mga welding machine ay mga kagamitan na nagbibigay ng maaasahang at mataas na kalidad na koneksyon ng mga metal. Inverters - sapat mga sikat na yunit, pareho sa mga propesyonal at craftsmen sa bahay dahil sa kanilang mababang masa, compact size, mataas na kalidad ng hinang at makatwirang presyo.

Mga natatanging katangian

Ang isang natatanging tampok ng inverters ay ang kasalukuyang, simula sa pasukan sa aparato at nagtatapos sa output mula dito, sumasailalim sa ilang mga transformations:

- alternating kasalukuyang nagmumula sa mains o generator, napupunta sa pangunahing rectifier, kung saan ito ay na-convert sa isang pare-pareho;

- Dagdag dito, ang direktang kasalukuyang, na dumadaan sa isang yunit ng inverter na binubuo ng isang pangkat ng mga transistors, ay nagiging muli na variable, subalit na may dagdag na dalas ng osilasyon (sampu sa kilohertz);

- Ang kasalukuyang high-frequency ay bumaba sa isang step-down transpormer, kung saan sabay na may pagbaba sa boltahe, ang kasalukuyang lakas ay tataas ng maraming beses;

- ang kasalukuyang umaabot sa pangalawang rectifier, na naka-install na sa output ng yunit, kung saan ito ay na-convert muli sa isang pare-pareho ang isa, at pagkatapos ay ipinadala sa elektrod.

Salamat sa paggamit ng isang inverter converter, ito ay nagiging posible upang mabawasan ang sukat ng step-down transpormer at, nang naaayon, ang mga sukat ng patakaran ng pamahalaan. Gayundin, ang inverter ay may isang medyo mataas na kahusayan - hindi mas mababa sa 90%, at ay nailalarawan sa pamamagitan ng mataas na kalidad ng welds.

Ang mga kagamitan ay nilagyan ng thermal protection, proteksyon laban sa boltahe ng mains boltahe, mainit na pag-andar at proteksyon laban sa electrode sticking.

Saklaw ng aplikasyon

Ang welding inverters ay ginagamit para sa electric arc welding (MMA) na may stick electrodes pati na rin ang TIG, MIG at MAG hinang. bilang bahagi ng semi-awtomatikong istasyon. Ang ganitong pagkakataon ay lumilitaw kung ikinonekta mo ito ng isang mekanismo ng pagguhit ng kawad (na may isang control unit), na maaaring mabili sa China. Ngunit ang mga madalas na inverters ay ginagamit bilang portable MMA unit sa lugar ng konstruksiyon, sa panahon ng pag-aayos at pag-install ng mga gawa, para sa mga wire na hinang, pati na rin sa domestic sphere para sa koneksyon ng mga metal.

Kadalasan ginagamit ang mga inverter. sa hinang generators. Ang pinagsamang yunit na ito ay maaaring gumana sa mga kondisyon sa patlang at sa mga site ng konstruksiyon na malayo mula sa grid ng kapangyarihan. Ang gasolina welding generator ay mas abot-kaya kaysa sa diesel, at maaaring magamit para sa domestic na layunin, kasama na ang isang autonomous power plant.

Mga kalamangan at kahinaan

Ang mga inverters ay pandaigdigan sa kanilang mga yunit ng paggamit, ginagamit kapwa para sa butt welding at para sa magkasanib na mga bahagi, at may mga sumusunod na positibong katangian:

- mas mataas na kahusayan (hanggang sa 95%);

- compact size at mababang timbang (4-10 kg), na nagbibigay-daan sa iyo upang madaling transportasyon ang aparato;

- mataas na kalidad na hinang dahil sa malaking bilang ng mga setting;

- katatagan ng electric arc;

- ay maaaring magamit bilang isang manghihinang para sa mga wire ng tanso;

- Ang mga novice ay maaaring gumana sa kagamitang ito;

- lahat ng mga uri ng mga electrodes ay maaaring gamitin sa aparato;

- Ang PN sa mga inverters ay umabot sa 80%.

Gayunpaman, ang mga disadvantages ng mga inverters ay medyo kapansin-pansin.

- Ang mataas na presyo ng yunit.

- Mahal na pagkumpuni. Ang pag-ayos ng isang bigong yunit ng IGBT ay babayaran ang kalahati ng halaga ng isang bagong inverter.

- Pagkasensitibo sa alikabok ng silid. Ang alikabok, pag-aayos sa mga radiator ng transistors, ay makabuluhang binabawasan ang paglipat ng init, bilang isang resulta ng kung saan sila kumain ng labis na labis.

- Sa mababang temperatura, mga condensate form sa mga electronic boards, dahil sa kung saan maaari silang magsunog out.

Welding semi-awtomatikong

Ang mga semiautomatic machine ay mga yunit na ginagamit karamihan ng mga propesyonal para sa hinang anumang metal, kabilang ang mga hindi magkatulad. Ayon sa istatistika, halos 70% ng lahat ng welding work sa Russia ay isinasagawa sa tulong ng mga semi-automatic machine.

Mga natatanging katangian

Ang uri ng hinang kagamitan ay binubuo ng:

- hinang unit ng transpormer o uri ng inverter;

- aparato pagpapakain electrode wire;

- hose burners;

- silindro na may proteksiyon gas.

Ang proseso ng hinang ay tumatagal ng paggamit espesyal na wirenaglilingkod bilang isang elektrod. Ang lugar ng weld pool ay tinutukan ng proteksiyon na gas (kadalasan ay carbon dioxide gas) upang maiwasan ang pagpasok ng oxygen mula sa hangin sa atmospera. Ang bilis ng wire feed at ang rate ng daloy ng gas sa semiautomatic device ay maaaring iakma upang makamit ang pinakamainam na kalidad ng pinagtahian.

Sa mga aparatong semiautomatic posible na magtrabaho sa parehong gas, at walang gas, gamit ang wire na may takip na pulbos. Ang proteksiyon patong sa mataas na temperatura, evaporating, lumilikha ng proteksiyon gas sobre para sa weld pool.

Saklaw ng aplikasyon

Ang semi-automatic welding, pagiging modernong kagamitan, ay angkop para sa application nito sa malalaking at katamtaman na pagmamanupaktura, sa mga car-care center at sa workshop sa bahay. Paggamit ng isang semiautomatic na aparato, posible na magluto ng halos anumang mga metal, ng anumang kapal, pagkamit ng mataas na kalidad na hinang, pagkatapos na ang pagproseso ng mga seami para sa pag-alis ng slag ay halos hindi kinakailangan.

Ang pangunahing natatanging katangian ng mga semi-automatic device ay ang hinang ng mga manipis na sheet metal (mula sa 0.5 mm). Karamihan sa mga katangian ng device ay kapaki-pakinabang kapag pagkumpuni ng katawan ng kotsekung saan minsan kailangan mong gumawa ng isang malinis na tahi nang walang isang pagsunog ng metal, dahil ang iba pang mga aparato ay hindi kaya nito.

Mga kalamangan at kahinaan

Ang mga pakinabang ng semi-automatic ay ang mga sumusunod:

- mataas na kalidad ng pinagtahian;

- napakaliit na spatter ng metal sa proseso ng kagamitan;

- mataas na pagganap;

- salamat sa trabaho ng yunit na may kawad posible na gawin mahaba ang mga seams na walang tigil para sa kapalit ng kagamitan;

- tambalang manipis na metal sheet;

- tambalan non-ferrous riles at hindi kinakalawang na asero;

- ang mga seams ay hindi sakop ng slag, kaya ang oras ay hindi nasayang sa pagproseso sa kanila.

Mga minus ng mga aparatong semiautomatic:

- ang kagamitan sa gas ay kinakailangan, at dahil ang silindro ng gas ay may malaking masa, napipigilan nito ang lahat ng kagamitan;

- kapag nagtatrabaho sa bukas na hangin protektahan ang burner mula sa hanginkung saan blows off ang proteksiyon gas;

- mataas na presyo ng kagamitan.

Argon arc welding

Ang pangalan ng pamamaraang ito, dahil hindi ito mahirap hulaan, ay mula sa gas, na ginagamit bilang proteksiyon. Ang argon-arc welding ay maaaring lumikha ng mga istruktura sa pamamagitan ng magkabit na mga metal na hindi maaaring sumali sa iba pang mga pamamaraan.

Mga natatanging katangian

Ang argon ay mas mabigat kaysa sa oxygen, kaya madali itong pumasok sa weld pool at pinoprotektahan ito mula sa oksihenasyon ng oxygen. Ang welding sa pamamagitan ng pamamaraang ito ay isinasagawa gamit ang maginoo, natutunaw na mga electrodes, at Tungstenna hindi matunaw sa panahon ng operasyon (TIG method).

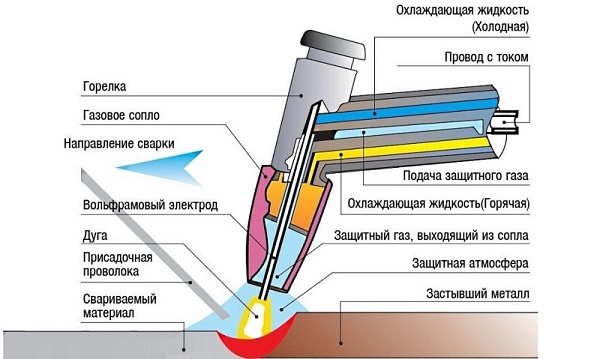

Ang hinang ay ang mga sumusunod.

- Ang Argon ay pinakain sa burner at lumabas sa pamamagitan ng nozzle nito.

- Ang isang arko ng electric ilaw sa pagitan ng metal na konektado at ang elektrod. Dahil ang arko ay may isang mataas na temperatura, ang mga gilid ng mga bahagi na sumali magsimulang matunaw.

- Sa lugar kung saan gumagana ang arc, ang additive ay fed, na maaaring maging isang kawad. Ang tooling ay maaaring maging awtomatiko o manu-manong.

- Ang kawad, natutunaw, pinunan ang puwang sa pagitan ng sumali sa mga elemento, na bumubuo ng isang pinagtahian.

- Sa panahon ng operasyon ng yunit, ang mitsero ay pinalamig ng tubig sa pamamagitan ng isang sistema ng mga tubo na konektado dito.

Ito ay nagkakahalaga ng noting na ito ay halos imposible upang mag-apoy ng isang arc sa argon dahil sa mataas na ionization rate ng gas na ito. Upang gawin ito, ang isang mas mataas na boltahe ay kinakailangan. Samakatuwid, para sa pag-aapoy ng arko, gumamit ng isang aparato na tinatawag na isang osileytor, na nagbibigay ng mataas na boltahe at mataas na dalas boltahe sa elektrod. Tinitiyak nito na ang gas ionization sa agwat sa pagitan ng elektrod at ang metal na welded, kung saan ang electric arc ay nangyayari.

Saklaw ng aplikasyon

Ang paraan ng welding ng argon ay malawakang ginagamit upang ikonekta ang lahat ng uri ng mga metal. Ngunit sa karamihan ng mga kaso ito ay ginagamit para sa hinang aluminyo at hindi kinakalawang na asero. sa mga istasyon ng serbisyo. Kung kinakailangan upang magwelding ng isang radiator o isang tubo sa isang air conditioner, walang mas mahusay na paraan kaysa sa argon-arc hinang upang i-crack sa gearbox pabahay.

Bilang karagdagan, ang argon apparatus ay ginagamit para sa hinang duralumin, cast iron, titan, tanso, silumin at iba pang mga metal, kabilang ang non-ferrous at alloys batay sa mga ito. Ang isa pang argon welding machine na ginamit upang ikonekta ang mga bahagi ng kumplikadong hugisHalimbawa, kapag lumilikha ng mga huwad na produkto para sa mga interior: eskrima ng mga fireplace, mga piraso ng kasangkapan, chandelier, gate, atbp.

Mga kalamangan at kahinaan

Ang mga bentahe ng yunit ng argon ay kinabibilangan ng mga sumusunod:

- maaasahan at masikip na koneksyon;

- dahil sa mababang init ng konektadong mga bahagi Ang thermal deformation ng produkto ay hindi mangyayari;

- hindi magkatulad na mga metal ang maaaring sumali;

- Ang mga materyales sa hinang ay ginaganap sa mataas na bilis.

Mga disadvantages ng argon arc welding:

- kumplikadong kagamitan;

- Upang magtrabaho kasama ang mga kagamitan ay nangangailangan ng mga dalubhasa, may karanasan na mga propesyonal.

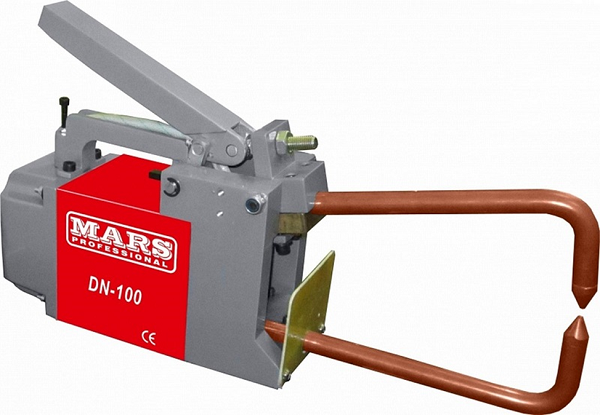

Spot Welding Machines

Ang puwang na hinang machine ay uri ng mga contact device at medyo popular bilang isang paraan ng pagsasama-sama ng mga metal. Sa ganitong paraan, ang mga metal ay nakakonekta sa pamamagitan ng isa o ilang mga punto na matatagpuan sa isang tiyak na distansya. Mula sa istraktura, pati na rin ang laki ng punto ay depende sa lakas ng koneksyon. Ang mga katangian ng punto ay apektado ng: mga katangian ng mga electrodes, puwersa at oras ng compression, kasalukuyang mga parameter, mga katangian ng metal ng mga bahagi na sumali.

Mga natatanging katangian

Kadalasan para sa mga aparato ng hinihingi ng lugar ay ginagamit, pagkakaroon ng mga capacitor sa kanilang komposisyon. Ang huli ay nagtitipon ng enerhiya, at sa oras ng pagkonekta ng mga electrodes ay ibinibigay ito. Ito ay bumubuo ng welding pulso na may mataas na amperahe, upang ang mga bahagi na sumali ay welded sa punto ng pagkontak ng mga electrodes.

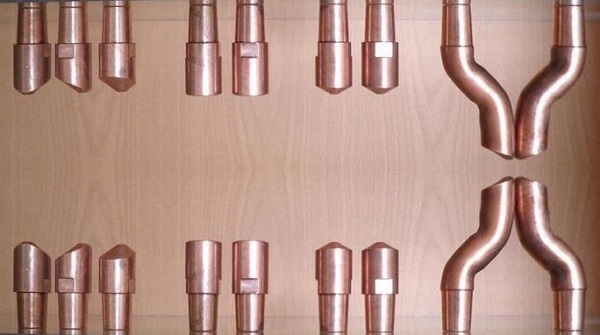

Ang mga electrodes para sa aparatong ito ay maaaring may iba't ibang mga hugis, tulad ng ipinapakita sa sumusunod na larawan.

Dahil sa isang napaka-maikling pulso (hundredths o thousandths ng isang segundo), ang hanay ng mga pagkakalantad sa mataas na temperatura ay nai-minimize, na posible upang pagsamahin ang mga metal na may kapal ng 0.1 mm.

Saklaw ng aplikasyon

Para sa welding ng lugar, ang mga sumusunod na application ay maaaring makilala.

- Paggawa ng mga naka-stamp na istraktura na may sabay-sabay na koneksyon sa mga bahagi ng bahagi, halimbawa, sa industriya ng sasakyan at konstruksiyon ng sasakyang panghimpapawid, sa paglikha ng mga komikong diskarte, pati na rin ang iba pang mga kagamitan, ang disenyo na kinabibilangan ng mga bahagi ng pinasadyang mga form.

- Paggawa ng instrumento. Sa lugar na ito, ang mga paraan ng pagtuturo para sa pagsali sa mga bahagi ay ginagamit sa paggawa ng mga maliit na sukat na mga pagtitipon at mga kaso ng instrumento ng mga materyal na manipis na napapaderan.

- Mga tindahan ng pagkumpuni ng kotsekasangkot sa pagkumpuni ng katawan.

Mga kalamangan at kahinaan

Ang mga bentahe ng naka hinang metal ay kinabibilangan ng:

- mataas na pagganap (sa proseso ng produksyon ay ganap na awtomatiko);

- Ang mga hinang elektrod ay maaaring mai-install sa mga manipulator ng robot, sa mga awtomatikong linya;

- walang kinakailangang materyales ng tagapuno;

- mataas na kalidad ng welded joints;

- ang kakayahang kumonekta sa mga manipis na bahagi;

- Hindi kinakailangan ang mataas na kwalipikasyon ng operator.

Mga disadvantages ng paraan:

- imposibleng ikonekta ang hindi magkatulad na mga metal;

- tahi tagas;

- ang pagiging kumplikado ng disenyo ng mekanismo ng compression, pati na rin ang hinang ulo;

- mataas na presyo ng mga nakapaloob kagamitan.

Gas welding

Ito ay isang electrodeless na paraan ng pagsali sa mga produktong metal, na madaling gamitin, ay hindi nangangailangan ng isang pinagkukunan ng kuryente at mamahaling kagamitan.

Mga natatanging katangian

Sa gas welding, ang koneksyon ng mga riles ay nangyayari sa pamamagitan ng pagtunaw sa mga gilid ng bahagi at ang filler wire, na pinainit ng isang itinuro na daloy ng nasusunog na gas na lumabas sa sulo. Ang mahusay at matatag na pagkasunog ng gas sa burner ay ibinibigay sa pamamagitan ng paglikha ng isang halo ng acetylene at oxygen. Bilang karagdagan sa paggamit ng acetylene, ang hydrogen ay kadalasang ginagamit upang madagdagan ang pagiging produktibo.

Hydrogen welding machine (electrolysis) ay mas ligtas sa operasyon at nailalarawan sa pamamagitan ng pagbuo ng mataas na kalidad ng mga seams. Sa halip na isang gas silindro, isang espesyal na yunit, na tinatawag na electrolyzer, ay ginagamit kung saan ang tubig ay nabubulok sa oxygen at hydrogen. Ang prosesong ito ay dahil sa epekto ng electric current sa tubig. Sa hinaharap, ang hydrogen ay pumasok sa pamamagitan ng hose sa sulo, at ang proseso ng hinang ay nangyayari sa karaniwang paraan, tulad ng kapag gumagamit ng de-boteng gas.

Saklaw ng aplikasyon

Ang kagamitan sa hinang gas ay ginagamit para sa mga sumusunod na layunin:

- compound riles tulad ng aluminyo, silumin, lead, tanso, hindi kinakalawang na asero, ferrous at iba pang mga uri ng mga metal;

- hinang basag at pag-install ng mga patches sa mga produktong metal;

- mahigpit na pagsali ng mga tubo ng mga maliit at daluyan na diameters, kabilang ang mga manipis na may pader;

- takip ng tanso sa mga bahagi ng metal;

- pagmamanupaktura ng iba't ibang mga lalagyan at mga sisidlan.

Tandaan! Bilang karagdagan sa kumbinasyon ng mga metal, ang mga gas torch ay ginagamit para sa pagputol ng mga metal ng iba't ibang kapal.

Mga kalamangan at kahinaan

Mga kalamangan ng gas welding:

- Ang mga mamahaling kagamitan ay hindi kinakailangan;

- pagkakaroon ng mga consumable;

- Hindi kinakailangan ang mapagkukunan ng enerhiya;

- posible ang pagsasaayos ng lakas ng apoy at antas ng pag-init ng bahagi.

Mga disadvantages ng paraan:

- mahabang warming up ng metal kumpara sa arc welding;

- malawak na lugar ng pagkakalantad ng init;

- Ang halaga ng acetylene at oxygen ay lumampas sa halaga ng kuryente, kung ang parehong mga gawa ng hinang ay isinasagawa para sa paghahambing, gamit ang parehong pamamaraan;

- mababa ang bilis ng trabaho sa koneksyon ng makapal na mga bahagi, dahil mayroong isang makabuluhang pagwawaldas ng init sa pamamagitan ng workpiece;

- ang pamamaraan ay mahirap i-automate;

- Ang mga gas na ginagamit (acetylene at oxygen) ay mataas na paputok;

- sa halip malaki kagamitan, na nangangailangan ng transportasyon upang ilipat.

Induction Welding

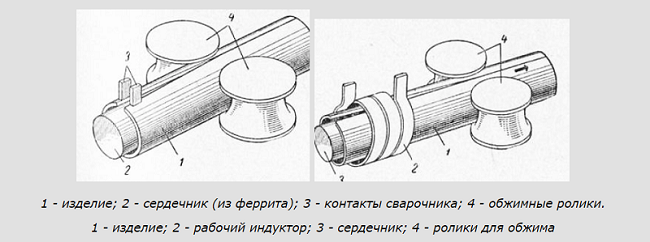

Ang paraan ng pagtatalaga ng induction ng pagkonekta ng mga produktong metal ay pa rin tinatawag na mataas na dalas. Ayon sa prinsipyo ng operasyon, ang induction equipment ay naiiba nang malaki mula sa tradisyunal na isa at lubos na may kaugnayan, lalo na sa produksyon. Ang proseso ng hinang ay ang mga sumusunod. Una, ang bahagi ay pinainit ng mataas na frequency induction current. Pagkatapos ng pagpainit ng workpiece, ito ay pinagsiksik sa tulong ng mga roller, bilang isang resulta ng kung saan ang mga gilid ay welded.

Kadalasang ginagamit ang mga kagamitan sa hinang induction sa mga industriya na nakikibahagi Ang release ng seam welded pipes.

Mga kalamangan ng induction method ng pagsasama ng metal:

- mabilis na pagpainit ng workpiece at ang parehong mabilis na hinang;

- Ang tambalan ay may mataas na kalidad at tibay;

- ang tahi ay makinis, walang mga gasgas.

Paraan ng pakikitungo:

- mahirap upang mapanatili ang puwang sa pagitan ng workpiece at ang inductor;

- mataas na paggamit ng kuryente;

- pagkatapos hinang ito ay mahirap na linisin ang panloob na tahi.

Plasma welding

Ang mga aparatong para sa plasma brazing, pagputol at hinang ng mga metal ay lubos na laganap, dahil sa kanilang kakayahang magsagawa ng mga gawain sa itaas sa maikling panahon at may mataas na kahusayan.

Mga natatanging katangian

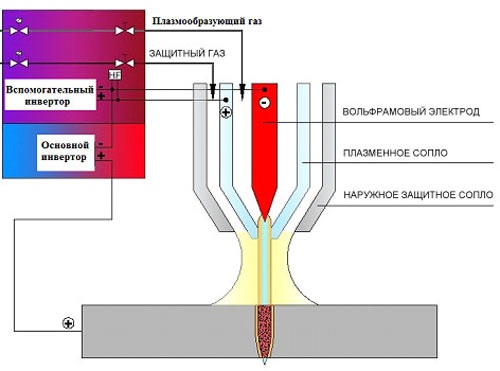

Ang plasma welding ay katulad ng argon, ngunit ang buong proseso ay tumatagal ng lugar gamit daloy ng plasma. Ang batayan ng plasma ay isang ionized gas, na ipinadala sa tamang direksyon.

Upang ibahin ang isang arko ng maginoo sa isang arko ng plasma, ibig sabihin, upang madagdagan ang temperatura at lakas nito, ang gas na bumubuo ng plasma ay pinutol, kung saan ang arko ay naka-compress. Upang i-compress ang arc, sa mga device gamitin ang aparato na tinatawag na plasma torch. Ang pangunahing gawain nito ay upang mabawasan ang cross section ng arc, na nagpapataas ng lakas at lakas nito. Ang mga pader ng torch ng plasma sa panahon ng pagpapatakbo ng yunit ay napapailalim sa paglamig ng tubig, dahil ang temperatura ng plasma na nabuo sa ito ay umabot sa 30,000 ° C, samantalang ang karaniwang arko ay may temperatura na lamang ng 5,000 ° C.

Gayundin sa panahon ng arc compression, ang gas na bumubuo ng plasma ay iniksyon sa lugar nito, kung saan ito, kapag pinainit, ionizes at nagpapalawak ng 50-100 beses. Dagdag dito, ang gas na ito ay nag-iiwan ng nozzle sa mataas na bilis, bilang isang resulta kung saan ang kumbinasyon ng thermal at kinetic energy ay bumubuo ng isang malakas na daloy ng plasma.

Saklaw ng aplikasyon

Ang plasma welding ay malawakang ginagamit sa engineering, automotive, sasakyang panghimpapawid at rocket, kung saan kinakailangan mataas na katumpakan at kalidad ng mga bahagi ng koneksyon mula sa iba't ibang mga metal. Gayundin, ang ganitong uri ng mga yunit ay ginagamit sa pagtatayo ng mga pipeline ng gas, mga network ng pag-init, mga pipeline ng mataas na presyon ng langis, mga halaman ng kapangyarihan at iba pang mga pasilidad.

Ang microplasma welding ay ginagamit sa produksyon, kung saan may pangangailangan na sumali sa isang manipis na sheet metal, halimbawa, sa paggawa ng instrumento.

Ang mga aggregate ng plasma ay maaaring pagsamahin ang mga metal na may kapal na 0.025 mm. Ang pinagtahian sa parehong oras ay may isang minimum na lapad, at isang maliit na zone ng thermal impluwensiya Tinatanggal ang pagpapapangit ng produkto.

Bilang karagdagan, ang plasma na may tagumpay Hinihiwalay ang anumang metal. Samakatuwid, ang mga aparatong ito ay malawakang ginagamit para sa pagputol ng plasma na may mataas na bilis.

Mga kalamangan at kahinaan

Ang mga pakinabang ng plasma welding machine ay kinabibilangan ng:

- maliit na sukat ng arko, na nagbibigay-daan sa tumpak na gawain;

- mataas na temperatura plasma pinabilis ang workflow;

- maaaring magtrabaho kasama anumang mga metal at non-metallic na materyales (pagputol ng kongkreto, salamin, ceramic tile, atbp.), na hindi maaaring gawin ng anumang yunit ng hinang;

- Maaari lamang gamitin ang mga baso upang protektahan ang iyong mga mata;

- arc katatagan;

- Maaari kang magluto ng makapal na bahagi;

- kadalian ng paggamit;

- compact at light weight.

Ang mga disadvantages ng mga unit:

- ang pagkakaroon ng ultraviolet radiation;

- air ionization positibo na sisingilin ions, na hindi, halimbawa, laser paraan ng hinang;

- ang mapanganib na mga vapor ng metal ay pumapasok sa nakapaligid na hangin.

Bukod pa rito, mayroon ang mga machine ng welding plasma mataas na gastos (mula sa 100,000 rubles), at hindi lahat ng mga entidad sa kalagitnaan ng antas ay makakayang bumili ng kagamitan na ito. Ngunit ang plasma cutter ay may mas makatwirang presyo (mula sa 20,000 rubles) at magagamit para sa pribado, maliliit na workshop.

/rating_off.png)